Frezowanie CNC, jako jedna z kluczowych technologii obróbki ubytkowej w przemyśle, przeszło znaczącą ewolucję. Początkowo dominujące konwencjonalne metody frezowania ustępują miejsca coraz bardziej zaawansowanym systemom wysokowydajnym. Wybór odpowiedniej technologii frezowania CNC ma fundamentalne znaczenie dla efektywności produkcji, jakości wyrobów oraz kosztów operacyjnych przedsiębiorstwa. Zrozumienie różnic między tymi dwoma podejściami, ich zalet i wad, jest kluczowe dla podejmowania świadomych decyzji inwestycyjnych i optymalizacji procesów produkcyjnych w różnych gałęziach przemysłu.

Konwencjonalne frezowanie CNC charakteryzuje się stosunkowo niższymi prędkościami skrawania i posuwami, co przekłada się na dłuższe czasy obróbki pojedynczych detali. Systemy te zazwyczaj wykorzystują narzędzia o prostszej geometrii i mniejszej liczbie ostrzy, a głębokość skrawania i szerokość frezowania są ograniczone. Choć konwencjonalne frezowanie CNC nadal znajduje zastosowanie w wielu obszarach, zwłaszcza przy obróbce mniej wymagających materiałów i produkcji jednostkowej lub małoseryjnej, jego wydajność w kontekście masowej produkcji i obróbki zaawansowanych materiałów jest ograniczona. Niemniej jednak, systemy te często cechują się niższą ceną zakupu i prostszą obsługą, co może być istotne dla mniejszych przedsiębiorstw z ograniczonym budżetem. Dokładność obróbki w konwencjonalnym frezowaniu CNC jest zadowalająca dla wielu aplikacji, jednak nie dorównuje możliwościom systemów wysokowydajnych w zakresie tolerancji i jakości powierzchni.

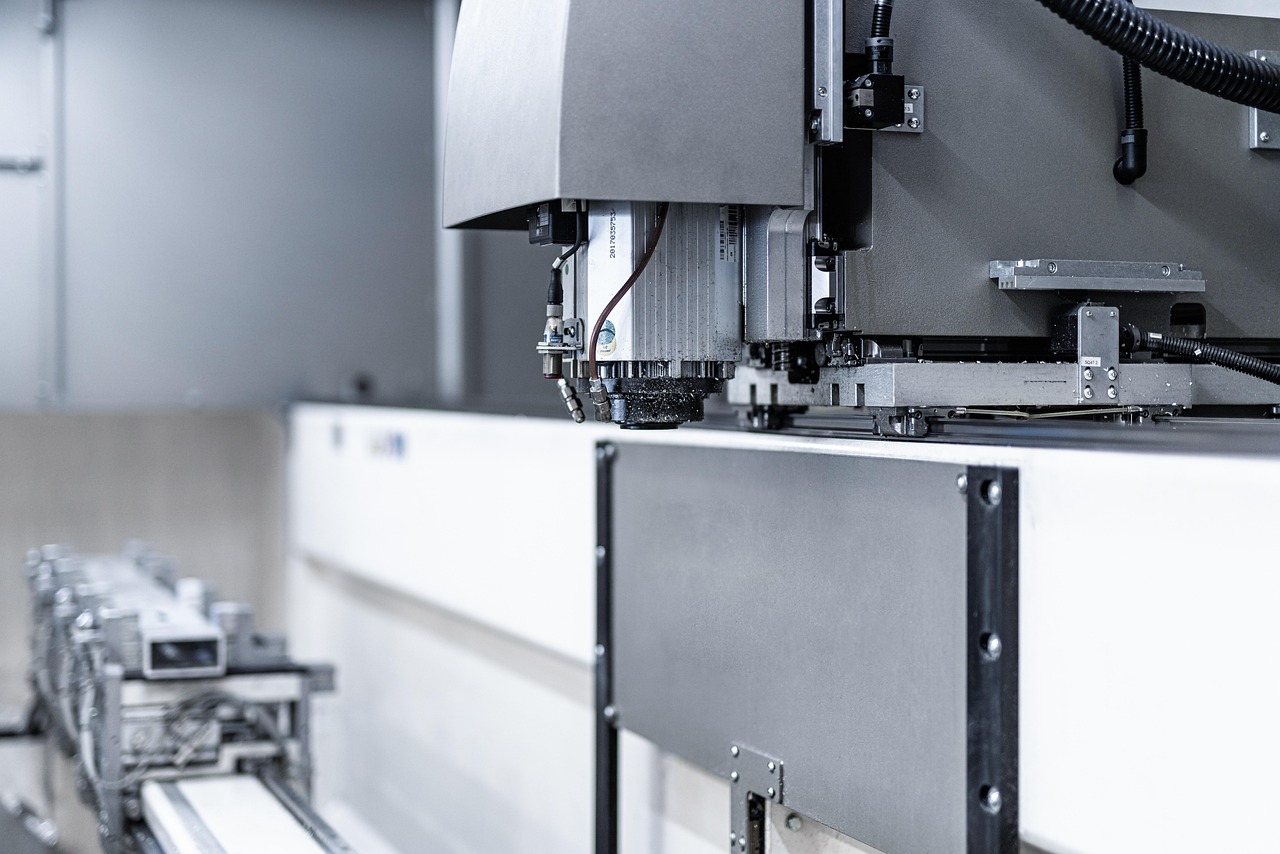

Wysokowydajne frezowanie CNC (High-Speed Machining – HSM) reprezentuje nowoczesne podejście do obróbki skrawaniem, kładące nacisk na maksymalizację produktywności przy jednoczesnym zachowaniu wysokiej jakości. Systemy HSM charakteryzują się znacznie wyższymi prędkościami wrzeciona i posuwami, co pozwala na szybsze usuwanie materiału i skrócenie czasu obróbki. Wykorzystują one zaawansowane narzędzia o złożonej geometrii, z dużą liczbą ostrzy, często wykonane z węglików spiekanych lub pokrywane specjalnymi powłokami zwiększającymi ich trwałość i wydajność. Frezowanie CNC wysokowydajne umożliwia obróbkę z mniejszymi siłami skrawania, co przekłada się na mniejsze zużycie narzędzi i lepszą jakość powierzchni obrabianych detali. Systemy HSM są szczególnie efektywne przy obróbce materiałów trudnoobrabialnych, takich jak stopy tytanu, inconel czy stale narzędziowe o wysokiej twardości, znajdując szerokie zastosowanie w przemyśle lotniczym, motoryzacyjnym, medycznym i narzędziowym.

Porównując obie technologie, kluczowe różnice dotyczą przede wszystkim wydajności, kosztów i zastosowań. Konwencjonalne frezowanie CNC jest zazwyczaj tańsze w zakupie i eksploatacji dla prostszych zastosowań i mniejszych wolumenów produkcji. Jednakże, w przypadku potrzeby szybkiej obróbki dużych ilości detali, zwłaszcza wykonanych z zaawansowanych materiałów i wymagających wysokiej precyzji oraz jakości powierzchni, wysokowydajne frezowanie CNC oferuje znaczące przewagi w zakresie produktywności i efektywności. Inwestycja w systemy HSM wiąże się zazwyczaj z wyższymi kosztami początkowymi i bardziej złożoną obsługą, jednak w długoterminowej perspektywie może przynieść znaczne oszczędności czasu i zasobów, zwiększając konkurencyjność przedsiębiorstwa na rynku. Wybór między konwencjonalnym a wysokowydajnym frezowaniem CNC powinien być podyktowany szczegółową analizą potrzeb produkcyjnych, rodzaju obrabianych materiałów, wymaganej precyzji i budżetu inwestycyjnego.